Ремонт седла клапана

Работу по ремонту седла клапана выполняют на координатно-расточном станке. Одно из основных требований при этом - обеспечение соосности растачиваемой цилиндрической поверхности и отверстия в направляющей втулке с предельным отклонением 0,05 мм. Этого можно добиться при помощи рычажного индикатора, закрепляемого на резцедержателе шпинделя станка, и направляющего стержня-пилота, устанавливаемого во втулку с малым (примерно 0,01 мм) зазором. После выверки следует расточка как по диаметру, и по торцу гнезда.

Существуют и относительно недорогие ручные приспособления для расточки гнезд под седла. В небольших мастерских они подчас могут заменить расточной станок, хоть и уступают ему в точности. Но для ответственных работ нужна станочная обработка, поскольку она надежнее.

После растачивания гнезда под седло точно измеряют его диаметр нутромером, а также определяют глубину гнезда, чтобы изготовить новое седло. Заготовкой может послужить старый распределительный и даже коленчатый вал, но для некоторых двигателей в запасные части поставляются седла уже увеличенного наружного диаметра. Тогда, растачивая гнездо, надо точно выдержать необходимый диаметр. Иногда удается найти заготовку для седел из чугунной трубы нужного диаметра, но здесь важно не ошибиться в материале.

Диаметр седла выдерживают таким, чтобы натяг в гнезде получился 0,08-0,10 мм для алюминиевых головок и 0,06-0,08 мм для чугунных. По высоте седло должно получиться заподлицо с поверхностью камеры сгорания. На детали делают небольшую заходную фаску под углом 5-10°, а с противоположной стороны - под 45° для зачеканивания седла после установки. Если ее готовят для алюминиевой головки, то посередине стоит сделать небольшую канавку - она будет препятствовать выпадению седла из-за выдавливания в нее мягкого материала гнезда. В седле для чугунной головки такая канавка не нужна.

Чтобы установить седло, делают оправку для его центрирования с направляющей втулкой. Это исключает перекосы при запрессовке. Непосредственно перед установкой надо создать максимальную разность температур соединяемых деталей, чтобы уменьшить или вовсе исключить натяг. «В холодную» забивать седло нельзя, от запланированного натяга вряд ли останется больше 0,03 мм. Головку нагревают до 120-150°С. А вот седло надо охладить в жидком азоте до температуры -140°С. В крайнем случае для охлаждения можно воспользоваться твердой («сухой лед») углекислотой. Охлаждают седло вместе с оправкой, иначе оно быстро нагреется еще до запрессовки, или того хуже - покроется льдом и инеем.

При запрессовке быстро переносят седло от охладителя к головке и ударяют молотком по оправке. Если натяг и режимы нагрева-охлаждения выбраны правильно, то достаточно одного резкого удара. Для надежной посадки в алюминиевой головке седло еще и зачеканивают по кругу при помощи небольшого зубила. В чугунной головке сделать это тоже полезно, но необязательно, поскольку коэффициенты расширения сопрягаемых металлов практически одинаковы.

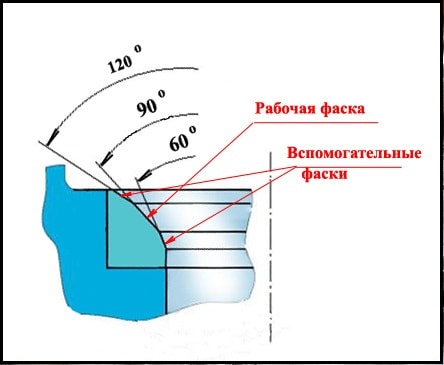

Современные технологии ремонта двигателей рекомендуют трехступенчатый профиль фаски клапанного седла в головке

Рабочая фаска на клапане выполняется с углом ровно 90 градусов. За счет разности углов фасок седла и клапана обеспечиваются очень быстрая приработка клапана к седлу. Это позволяет вообще не притирать клапаны.

При обработке седел шарошками сначала обрабатываются вспомогательные верхняя и нижняя фаски таким образом, чтобы они практически сошлись на седле. После этого режется основная фаска. При таком порядке, при резании основной фаски, к инструменту требуется прикладывать меньшие усилия и обеспечивается высокие чистота и точность рабочей фаски. Ширину рабочей фаски выполняют равной примерно 2 мм и стремятся к тому, чтобы она располагалась примерно по середине общей ширины седла.

Притирка клапанов необходима при использовании в случае неуверенности в качестве ручной обработки седел инструментом.

Способов притирки существует великое множество и очень многие из них равноценны по результату. Главный принцип притирки :

а - нельзя совершать непрерывные круговые движения в одну сторону.

Электродрель, в этом плане, совершенно неприемлемый инструмент;

б - при притирке, клапану надо сообщать вращательное движение вперед-назад на 60-90 градусов с обязательным отрывом притираемых деталей друг от друга в момент реверса. Это необходимо для того, чтобы зерна абразивного материала переворачивались разными режущими гранями, дробились и не создавали на притираемых поверхностях сплошных рисок. Очень удобный способ притирки - коловоротом с обычной торцевой головкой. На тарелку клапана термоклеем приклеивается гайка (обычно достаточно под ключ S13), Под клапан устанавливается несильная пружина, на рабочую фаску наносится три-четыре точки абразивной пасты, и клапан вместе с пружиной устанавливается на свое место. Пружина отжимает клапан от седла, а при притирке, в моменты поворачивания коловорота, на него слегка нажимают. Усилие нажима требуется очень небольшое. При использовании правильной пасты для идеальной притирки хватает двукратного нанесения по 3-4 точки пасты и времени примерно по 30-40 секунд на каждой смене пасты. При смене пасты старую, использованную, удаляют и с седла и с клапана. Притирочных паст продается много и разных, но откровенно, все они весьма не хороши, Самодельные пасты иногда оказываются даже лучше. Единственной, по настоящему хорошей, является профессиональная паста. Как ни странно, паста эта довольно свободно продается в магазинах. Тюбика 42,5 грамма хватает на притирку 50-100 клапанов. Паста удобна тем, что в процессе притирки зерна абразива интенсивно дробятся и измельчаются, поэтому в начале притирки паста работает как грубая, а по мере срабатывания становится мелкой, что в итоге, обеспечивает очень тонко притертую поверхность, при очень высокой производительности. Время "срабатывания" пасты великолепно определяется на слух. В начале притирки звук грубый, скрипящий, а по мере измельчения пасты переходит в шелестящий. Хорошо обработанное седло оставляет на клапане матовую притертую полоску шириной около 2 мм,

Часто в мануалах по ремонту двигателей пишут о проверке качества притирки клапанов с помощью керосина. Трудно оспаривать догмат, который поддерживался многие десятилетия. Тем не менее, проверка керосином если и целесообразна, то только для ремонтников совершенно не уверенных в качестве своей работы. Но уж если и проводить испытание керосином, то только не собирая клапаны с пружинами и сухарями, а лишь легонько прижимая клапаны пальцами к седлам. При увеличенном зазоре клапан-втулка и не аккуратно выполненном седле, клапан под усилием пружины может слегка выгибаться, выбирать зазоры и за счет этого хорошо уплотняться в седле в статике. А вот при работе двигателя контакт клапана с седлом может быть плохим. При проверке керосином нет никакой необходимости добиваться абсолютного отсутствия протечек или отпотевания между седлом и клапаном. Подтеки керосина укажут на явный брак, а легкое отпотевание не является браковочным признаком. Надо понимать, что если взяться проверять на герметичность клапаны совершенно исправной головки, снятой с рабочего двигателя, то они обязательно будут пропускать керосин и отпотевание будет довольно сильным. Но именно отпотевание, а не протечки.